Digitalisierung ist spätestens seit Covid-19 deutlich mehr ein Trendthema als bisher. Unternehmen im Digital-Bereich, mit einer Spezialisierung auf dieses Thema können sich vor Anfragen gerade kaum retten.

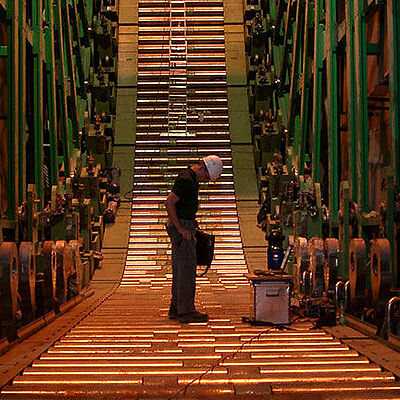

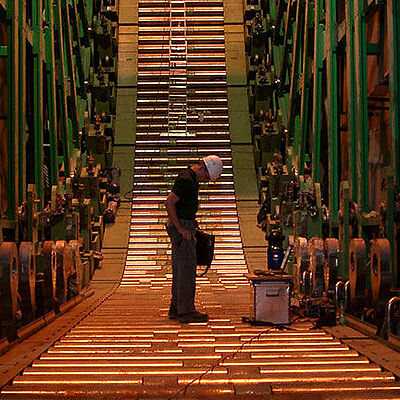

Doch wie sieht es in der industriellen Fertigung aus? Digitalisierung in einer Stranggießanlage klingt weit hergeholt, oder doch nicht?

Anforderungen des Kunden:

Das viele Prozesse von einer Bestellung und des tatsächlichen Produktionsanstoßes digitalisiert und automatisiert verlaufen ist in vielen Bereichen schon angekommen. Aber eine Stranggießanlage wird in den meisten Betrieben noch in mühsamer Handarbeit gewartet.

Bei einer solchen Wartung wird geprüft, wie die jeweiligen Rollenkörper eines Segmentes im Verhältnis zum Gießradius stehen. Wenn der Abstand außerhalb des Toleranzbereichs ist, muss der Rollenkörper von der Position so verändert werden, dass er sich wieder innerhalb des Toleranzbereichs befindet. Je genauer der Rollenkörper anliegt, desto höher ist die Qualität des produzierten Stahls.

Diese Prüfung wird in vielen Fertigungen noch mit der traditionellen Methode des Spionierens mittels Fühlerlehre durchgeführt. Das bedeutet, dass ein Team eine Schablone von teils mehreren 100 Kilogramm an das Segment anlegt. Dabei wird der Abstand des Rollenkörpers zur Schablone eindimensional geprüft.

Ungenauigkeiten in den Messungen können hier zum Beispiel durch das Anlegen der Schablone entstehen. Aber auch die Ergebnisse beim Spionieren können von Mitarbeiter zu Mitarbeiter variieren.

Ebenso kann die Schablone selbst durch Nutzung und Lagerung eine Krümmung entwickeln, die für das menschliche Auge nicht sichtbar ist. Auch diese beeinflusst am Ende das Messergebnis.

Die größte Schwierigkeit ist aber bis heute, die körperliche Arbeit und die damit verbundene Unfallgefahr. Zwar wird in den meisten Fällen ein Kran verwendet, aber nichtsdestotrotz passieren immer wieder Arbeitsunfälle bei Transport und Vermessung mit großen Schablonen. Die Aufgabe war, dieses Problem zu lösen.

Herausforderung:

Die sigma3D GmbH hat daraufhin im Auftrag von SMS group HD LASr entwickelt. Eine digitale und innovative Softwarelösung, die den Nutzer mit geringem Schulungsaufwand durch die Messung leitet. Die Software wurde speziell auf den Nutzer angepasst, um ihm die bestmögliche Anleitung während der Messung zu geben und so eine bessere Qualität der gesamten Anlage zu erlangen.

Benötigt werden hierzu ein Lasertracker mit entsprechender Messkugel sowie die Software. Die Software leitet den Nutzer durch den Messprozess und zeigt an, was am Segment gemessen werden soll.

Nach der Messung muss der Nutzer nicht wie bisher die Protokollierung per Hand durchführen, sondern erhält diese direkt im Anschluss am Bildschirm seines Messlaptops und kann so die Justage der Rollenkörper direkt vornehmen.

Dies spart nicht nur Zeit, sondern lässt den Mitarbeiter deutlich flexibler und unabhängiger arbeiten. Zudem werden alle Daten live in einer Datenbank gespeichert und können so jederzeit abgerufen werden.

HD LASr hat eine etwas höhere Schulungszeit im Vergleich zur traditionellen Messmethode, oftmals wird diese aber benötigt, um sich mit der Technologie des Lasertrackers vertraut zu machen. Die Software selbst hingegen benötigt nur geringe Einarbeitungszeit.

Der Schulungsaufwand bei Unternehmen ist immer eine Investitionsfrage. Neben den Vorteilen der Arbeitssicherheit und der Flexibilität der Messung steht aber auch die Qualitätsfrage.

Aus diesem Grund wurden die mit der traditionellen Ausrichtungsmethode erhobenen Daten mit HD LASr nachgemessen und verglichen. Diese zeigten, dass eine Ausrichtung mit HD LASr zu einer Verbesserung der Genauigkeit um mehrere zehntel Millimeter führt. Für Unternehmen werden so die kurzfristig entstandenen Kosten durch den Schulungsaufwand langfristig durch die höhere Qualität der Produkte kompensiert.

Lösung:

Mit den traditionellen Methoden können Unternehmen den gestiegenen Qualitätsanforderungen meist nur mit erheblichem Investitionsaufwand, wie z.B. mit einem Anlagenumbau nachkommen.

Mit HD LASr ist es sigma3D und SMS group nun gelungen eine anwendungsorientierte und innovative Lösung zu schaffen.

Bestehende Anlagen können dadurch effektiv in Ihrer Qualität verbessert und das Unternehmen wieder den Anforderungen des Marktes gerecht werden.

Eine Lösung, die nicht nur in Zeiten der Digitalisierung immer wichtiger wird.

sigma3D betreut und entwickelt neben HD LASr noch weitere Softwareprojekte und baut seinen Bereich Softwareentwicklung immer weiter aus. Der Fokus liegt dabei auf einer Vereinfachung und Erleichterung der Arbeit in der Vermessungsbranche. Als Ingenieurbüro mit mehr als 20 Jahren Erfahrung im Bereich der 3D-Industrievermessung weiß das Unternehmen um die Wichtigkeit der individuellen Softwareentwicklung und treibt den Bereich intern stetig voran.

Hierbei wird auf moderne Software-Technologien und agilen Entwicklungsmethoden gesetzt. Das an drei Standorten verteilte Team realisiert individuelle Software-Lösungen für Kunden, unter anderem in der Stahl- und Automobilindustrie.

Sprechen Sie uns gerne persönlich dazu an!