Produktqualität effektiv sichern

Ein Bauteil, das nach Einbau nicht wie geplant funktioniert? Eine Maschine, die wegen eines abgenutzten Elements ausfällt? Eine mangelhafte Produktmusterserie, die vom Kunden abgelehnt wird?

In all diesen Fällen ist eine professionelle 3D-Qualitätskontrolle von sigma3D die Lösung, um Bauteile und Produkte innerhalb kürzester Zeit bis ins letzte Detail zu analysieren. Finden und beheben Sie Qualitätsmängel schon vor Produktion oder Einbau – und sparen Sie Zeit und Kosten durch minimierte Montagezeiten und Testläufe.

Ob winziges Zahnrad, zusammengebaute Autotür oder eine komplette Yacht – unser Team erfasst für Sie Objekte jeder Größe mit Hilfe modernster 3D-Messtechnik. Kleinere Bauteile und Produkte schicken Sie einfach direkt zu uns, wo wir über einen eigenen Messraum verfügen, größere scannen wir mobil bei Ihnen vor Ort.

Unser Mess-Team aus erfahrenen Ingenieuren erfasst für Ihre 3D-Qualitätskontrolle das gesamte Objekt mit einer Messgenauigkeit von 0.02 bis 0.2 mm. Der erstellte Scan bildet ihr Bauteil als digitales Polygonalmodell vollständig ab: Virtuell können Sie jederzeit die Ausrichtung ändern, Daten vergleichen und neue Erkenntnisse durch weiterführende Analysen gewinnen.

Je nach Ihren Anforderungen setzen wir für unsere 3D-Qualitätskontrolle unterschiedliche Methoden ein, um die erfassten Ist-Daten mit Ihren Soll-Daten zusammenzubringen. Auf dieser Basis erstellen wir für Sie individuelle Analysen und Auswertungen, wie zum Beispiel Soll-Ist-Vergleich, Erstmusterprüfbericht oder Auswertung von konkreten Prüfmerkmalen. Und: Wenn Sie vor einem besonderen messtechnischen Problem stehen, finden wir mit unserer langjährigen Erfahrung garantiert eine Lösung.

Wir helfen Ihnen gerne weiter bei allen Fragen der 3D-Qualitätskontrolle – sprechen Sie uns an!

Ihre Vorteile auf einen Blick

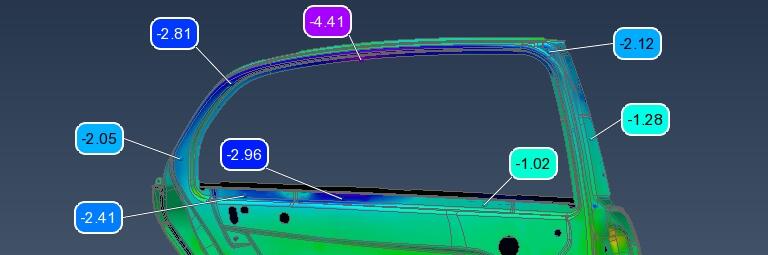

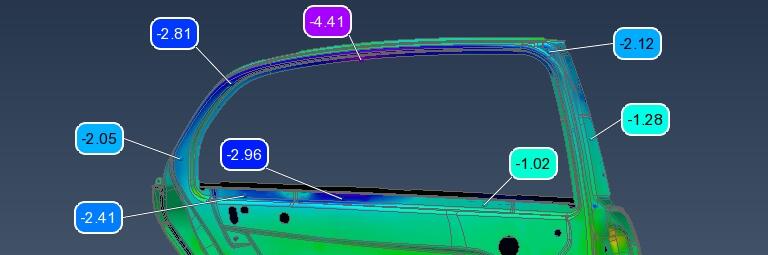

Die Abweichungsanalyse zählt zu den schnellsten Methoden der 3D-Qualitätskontrolle: Hier richten wir unseren 3D-Scan entsprechend Ihren Vorgaben aus und vergleichen beliebige Maße von realem Produkt und dem CAD-Referenzobjekt. Ein visueller Falschfarbenvergleich zeigt Ihnen die Abweichungen in Maß und Form vom theoretischen Datensatz. Die Auswertung erfolgt entsprechend der DIN-Norm EN ISO 1101 Geometrische Produktspezifikation (GPS). Zum Beispiel:

Ein flächenhafter Soll-Ist-Vergleich ist die visuelle Darstellung von 3D-Abweichungen: Diese stellen die Entfernung zwischen einem Messpunkt und seiner zugehörigen CAD-Oberfläche dar.

Für eine einfache und schnelle 3D-Qualitätskontrolle bilden wir für Sie alle 3D-Abweichungen in einer Farbkarte ab. Diese Darstellung können wir individuell anpassen, wie zum Beispiel über die Farbauswahl oder definierte Oberflächen-Toleranz-Zonen mit In-Ordnung- oder Nicht-in-Ordnung-Markierungen. Für einen Soll-Ist-Vergleich können wir je nach Form und Art Ihres Messobjekts verschiedene Analysemethoden einsetzen:

Abweichungen an definierten Soll-Punkten: Definierte Soll-Punkte auf dem CAD-Modell ermöglichen eine exakte und wiederholbare Abweichungsanalyse. Die Ergebnisse sind äquivalent zu den gemessenen Werten einer taktilen Koordinatenmessmaschine interpretierbar – wobei die Auswertzeit unabhängig von der Anzahl der Soll-Punkte ist.

Abweichungen an Berandungen: Beschnittene oder gebördelte Kanten bewerten wir über einen Kantenpunkt und einen Bezugspunkt in einem definierten Abstand zur Kante. Somit wird die Kante und auch die Rückfederung des Bauteils bewertet.

Abweichungen definierter Schnitte: Schnitte werden für eine Vielzahl von Auswertungen verwendet und ermöglichen am 3D-Modell die Funktionen von Messchieber und Profillehre sowie Spalt- und Bündigkeitsmessungen. Auf diese Weise lassen sich für Ihre 3D-Qualitätskontrolle verschiedene Messwerkzeuge aus der Werkstattumgebung in die 3D-Welt übertragen.

Vor Beginn der Serienfertigung von Bauteilen oder Produkten gilt es, einen Erstmusterprüfbericht (kurz: EMPB) einer Erstmusterserie zu erstellen. Im Rahmen unserer 3D-Qualitätskontrolle ermitteln wir für Ihren EMPB je nach individueller Anforderung einzelne bis mehrere Hundert relevante Maße Ihrer Erstmuster.

Den finalen EMPB mit aussagekräftigen Daten zu den Ist-Werte im Vergleich zu den Soll-Werten erhalten sie von uns in der Regel in Form einer Zeichnung. Mögliche Abweichungen innerhalb der Serie können Sie sofort erkennen und direkte Rückschlüsse ziehen, ob sie im Produktionsprozess oder an der Produktionsmaschine entstehen. Sobald der Erstmusterprüfbericht für Ihr Bauteil oder Produkt den Anforderungen der 3D-Qualitätskontrolle entspricht, können Sie ihn als Nachweis für Partner und Kunden verwenden.

Auswertung von Form und Lage: Geometrische Produktspezifikation

Form- und Lagetoleranzen ist bei Baugruppen ein Mittel zur Festlegung der Anforderungen von Konstruktion und Zeichnung bezogen auf die tatsächliche Funktion und Beziehung. Im Zuge unserer 3D-Qualitätskontrolle werten wir alle Anforderungen entsprechen der Form- und Lagetoleranzen aus.

Dies erfolgt über geometrische Toleranz-Zonen, in denen ein gemessener Wert liegen soll. Die Interpretation der ausgewerteten Größen machen wir für Sie eindeutig und einfach: Das Ergebnis ist i.O („in Ordnung“) oder n.i.O („nicht in Ordnung“). Unsere 3D-Qualitätskontrolle erfolgt hier entsprechend DIN EN ISO 1101 Geometrische Produktspezifikation (GPS).

Die grundsätzliche Voraussetzung jeder Analyse im Rahmen unserer 3D-Qualitätskontrolle ist die Ausrichtung. Eine Ausrichtung ist die Operation, mit der die digitalisierten 3D-Koordinaten einer Punktwolke in das gleiche Ausgangskoordinatensystem – zum Beispiel einen CAD-Solldatensatz – überführt werden. Hierfür verwenden wir neben der Ausrichtung über ein Referenz-Punkt-System (RPS-Ausrichtung) als weitere Methoden „flächen-best-fit“ und die Ausrichtung über Bezüge.

Individuelle Messprogramme für Ihren Prüfmerkmalsplan (PMP)

Im Rahmen der 3D-Qualitätskontrolle erstellen wir für Sie Messprogramme entsprechend Ihres Prüfmerkmalsplans (PMP). Hierbei bringen wir für Sie Ingenieurwissen und enorme Anwendungskompetenz zusammen.

Dank der externen Programmierung durch uns mit dem Messprogramm Polyworks Inspector profitieren Sie von unserer Erfahrung im Entwickeln effektiver Auswertestrategien. Die Auswertung erfolgt entsprechend der DIN-Norm DIN EN ISO 1101 GPS (Geometrische Produktspezifikation).

Sie haben Fragen zum Thema 3D-Qualitätskontrolle? Wir beraten Sie gerne persönlich und erstellen Ihnen auf Wunsch ein individuelles Angebot.